kona-topi粉体に関するお役立ち情報を発信

安全設計の要点

前回の「vol8.粉塵爆発/基礎編」に続き、「粉塵爆発/実務編」です。

粉体ハンドリングの粉塵爆発/安全対策の要点は、①各プロセス・工程での粉体に関する「爆発特性値の把握と危険性の評価」で、「表1:事前評価14項目」の内容に沿って、安全性の事前評価(セーフティーアセスメント)を実施します。

安全性の施工前評価は、もちろん「安全第一」で実施しますが、機器・設備野の爆発対策や法令、規制への適合性、安全維持管理からの保全性、更にイニシャルコスト・ランニングコストなど、安全への投資と期待する効果の経済性も考慮した、総合的な評価と実行が現実的です。

特に、粉砕、分級、乾燥、混合、造粒等の単位操作による粉体物性の変化に対応し、爆発特性も大きく変化します。1工程だけの爆発データで、全工程の安全対策を決定することは危険で、各工程の爆発特性値に対応した工程安全設計が必須です。

また、単位操作機器の実験で得られた粉体の帯電性や軸部の昇温データ等は、安全設計に活用しますが、機器の接続部分の設計でもある、「粉体ハンドリング」の安全設計は、単体機器と空気輸送や供給機さらに配管やシュートを接続して、実プロセスを再現した設備での帯電量の変化や温度上昇を、事前検証することも重要です。

「図1:静電気帯電量」のように空気輸送と集塵機の組み合わせによる粉体ハンドリングでは、高い帯電量の発生が予想されるため、実粉による輸送後の粉体の帯電データの把握が重要です。

以上のように、単位操作を有機的かつ効率的に統合する、供給、貯槽、排出、輸送、計量、集塵等の「粉体ハンドリング設計」では、実際のプラントを想定した模擬設備実験により、危険箇所の予測と検証が可能で、「実運転での爆発事故」による、人的・物的被害の発生を低減・防止することが可能です。

爆発被災プラントの復旧事例

事前の安全評価と稼動後の保守点検は、設備の安全管理の必須事項ですが、不幸にして粉塵爆発事故を発生し、復旧・再構築を実施した災害事例2件を記載します。

復旧対象となった対象粉体は、①金属粉と②樹脂粉体です。各粉体の爆発危険性を定量比較する為、特定の粒度範囲での爆発危険性を、「表2:危険性比較」に表示します。

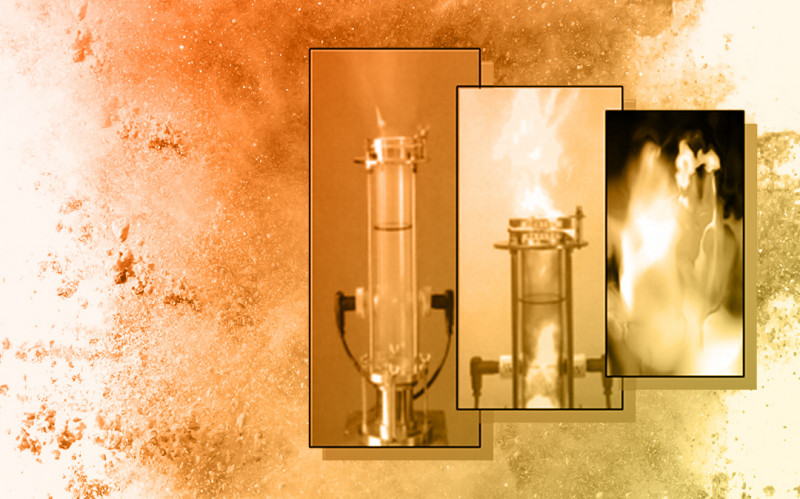

更に、身近な樹脂粉体の爆発状態の動画を以下よりご覧ください。

■樹脂粉体の爆発状態(0:22)

https://youtu.be/xt7z8kF-1dk

1) 金属粉の災害事例

「表3,4:金属粉粉砕プラント復旧事例」を、爆発の三条件と被害軽減の各項目に分類し掲載します。

当該工場は、「消防法危険物粉体の粉砕工場」であり、爆発復旧対策は、消防法の諸規制に対応した、復旧計画と再発防止策を立案しました。特に、各粉砕プラントの工程別に粉塵爆発データを再検証し、具体的な安全対策を立案し、指定された復旧期間と経済条件から実施項目を最終決定し、爆発事故の再発防止見解書等を作成、官公庁への申請・許認可を受け、法令順守に対応しました。

また、消防法適用の各種の設備仕様に対して、耐磨耗仕様、不活性ガス使用(酸欠対策仕様)が特徴となる復旧設備です。

①設備の酸素管理濃度の決定

爆発防止の酸素濃度決定に関しては、国内3社の測定機関に実験を依頼し、採取データの信頼性の精査し、「図2:金属粉の爆発下限酸素管理濃度」の設備管理濃度を決定しました。

②酸素濃度計の使用注意点

各種測定計器が販売されていますが、濃度計の検知精度FS・再現性の他、検出部への粉塵の流入防止が重要です。検知部への粉塵吸引により、検知精度の低下や検出不能となることを事前実験で確認し、各工程の粉塵粒度に対応した、特殊設計の吸引フィルターを取付て、更にフィルターの目詰り対策として、非測定時には、窒素によるフィルターの逆洗パルス洗浄方法も採用しました。

③爆発被害の局所化~遮断装置

高い磨耗性を有する金属粉体のために、爆発被害の局所化用の遮断装置/ロータリバルブには、高シール性と共に耐磨耗性が必要とされます。

耐磨耗仕様の決定に関しても、各工程での粒度に応じた磨耗実験を実施し設備の磨耗仕様(材質、構造)を決定しました。

2) 樹脂製造設備

当該プラントの対象粉体は、消防法の危険物該当粉体ではありませんが、「表2:危険性比較」に記載のように、その爆発危険性は高く、災害事例も多い粉体です。設備復旧項目に関しては、「表5,6:樹脂製造プラント復旧事例」記載の①静電気発生リスクの高い集塵機とブロワーに関する、除電対策と②爆発発生時の「局所・極少化」に重点を置いて実施しました。

除電対策としては、使用する材質の導電性を向上する材料の改良・開発も含め実施し、更に、機器の配置に関しては、隔離設置を計画・施工し安全対策を実施しました。

また、樹脂粉体は、付着性、低融点粉体であり、混合工程以降は、分離・偏析防止が特に必要な爆発性粉体です。密閉化・低速化のハンドリングが必要とされる粉体で、各所に「表7:高濃度低速方式の空気輸送システム」を採用しています。

①高濃度低速プラグ輸送システムの活用

爆発防止に不活性ガスを利用する際は、ガスの使用量を減少しランニングコストの低減と補修設備の小型化、磨耗・付着・偏析・微粉化の減少等、多くの利点を持つ「写真2:プラグ輸送機の活用」が有効です。

また、高濃度低速輸送の為、輸送時の粉塵濃度(固体―気体混合比)が高く爆発上限濃度を大きく超える不爆条件となる事と低速により帯電量発生量を著しく低下できる事から、輸送先タンク内・集塵機での爆発危険性を低下します。

結び「安全は全てに優先する」

実務編として、災害復旧の事例を紹介し、粉体ハンドリングに関する安全対策の実践例と要点を記述しました。更に、安全設備構築後の管理体制と維持管理方法も重要で、その実践例もありますが紙面の関係で割愛します。関連資料をご参照下さい。尚、本講座資料を実設計に採用された結果に関しては、免責とさせて頂きます。

「安全は全てに優先する」!

製造工場では、安全操業を、最優先事項として操業し、結果、労働災害の減少により「品質や生産性を向上」し、業績を拡大した事例が多数報告されています。粉体プラントに関しても例外ではなく、安全第一(セーフティーファースト)の粉体ハンドリング設計/粉塵爆発対策に留意する必要があります。

まさに、「図3:粉体設備の安全・安心」も、①知識と技術、②教育と実践そして③管理方針と体制」が、粉体の安全設計の要諦である事を結びとし、粉塵爆発基礎編と実践編を終了します。

尚、粉塵爆発に関する、「粉体講座/安全対策」も実施しております。粉体取り扱い工場・設備の安全管理や社員の皆様への安全教育の一環としてご活用下さい。

TAG

- #摩耗

- #エアー抜き

- #排出促進

- #ラットホール

- #架橋

- #排出不良

- #集塵

- #局所集塵

- #発塵

- #付着

- #フレコン

- #コンテナ

- #帯電

- #静電気

- #粉塵

- #粉塵爆発

- #輸送圧力

- #輸送能力

- #輸送距離

- #ホッパースケール

- #定流量制御

- #減量重量

- #マスフロー

- #偏析

- #ブリッジ

- #テーブルフィーダー

- #バッチ輸送

- #プラグ輸送

- #配管閉塞

- #混相比

- #輸送密度

- #低圧輸送

- #空気輸送

- #高濃度輸送

- #定量供給

- #排出

- #スクリューコンベアー

- #スクリューフィーダー

- #動的かさ密度

- #圧縮度

- #固めかさ密度

- #ゆるみかさ密度

- #パウダーテスター

- #粉体圧

- #充てん

- #かさ密度

- #貯槽

- #粉体物性

- #乾燥

- #造粒

- #混合

- #分級

- #粉砕

- #計量

- #供給

- #輸送

- #貯蔵

- #単位操作

- #粉体ハンドリング

- #粉体プラント