kona-topi粉体に関するお役立ち情報を発信

粉体につきものの摩耗問題

粉体設備において粉体による摩耗は避けることができない厄介な問題です。

摩耗粉の混入で製品の品質が確保できない可能性がある場合や、摩耗による機器の保全や更新に多くの費用が必要となる場合は設備計画時からその対策を講じることが必要となります。

輸送機、混合機、粉砕機、分級機などの機械回転体部分、空気輸送のベンド部、シュートやホッパーの粉の落下部などが摩耗量が顕著な部分で、粉接部全てを耐摩耗材で製作することもありますが、コスト面から局部的に対策を講じていることが一般的です。

今回は摩耗の要因と弊社で実績のある摩耗対策の一例を紹介いたします。

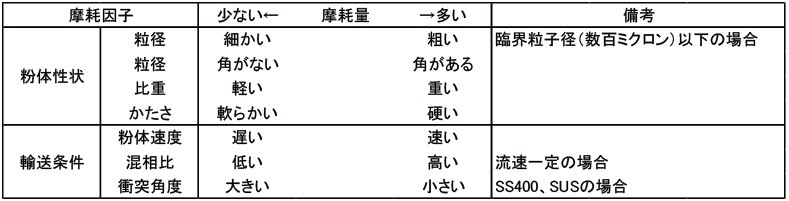

摩耗の原因要素

1. 粉体粒子硬さ及び粒度、粒子形状

摩耗量は「粒子が硬い>軟らかい」「粒子径が粗い>細かい」「粒子に角がある>角がない」

2. 衝突速度、衝突角度

摩耗量は、

・衝突頻度に比例(混相比10以下程度まで)

・衝突速度のN乗に比例して増大(同一材料で衝突速度を変化させた場合の比較)

・衝突速度の2乗~5乗に比例(SS400、SUS:2乗)

します。

衝突角度による摩耗量は材質により異なり、SS400のような柔らかい材料では摩耗面に対する衝突角度が約30度で最大になり90度に近づくにつれ減少します。

セラミックのような硬い材質では衝突角度が90度に近づくにつれ摩耗量が増加し90度で最大になります。

硬い材料は水平~斜め方向の衝突に対して強く、柔らかい材料は垂直方向の衝突に強い。(同一材料で衝突角度を変化させた場合の比較)

※セラミックと軟鋼に同一速度で垂直に原料を衝突させた試験結果では50m/sec以上でセラミックの方が摩耗したという実験データもあります。

しかし、このような速度での垂直衝突は空気輸送等ではレアケースなのですべてにおいて硬度が高いセラミックが軟鋼と比較して耐摩耗性に優れるとの認識でも問題ありません。

3. 摺動速度、押付力

摺動速度が速いほど、押し付ける力が強いほど摩耗量は増える。

摩耗の低減方法と実例

■低減方法

1. 衝突速度、摺動速度を下げる設計

2. 衝突、摺動部分に耐摩耗処理を施す

3. 耐摩耗性の高い材質を使用する

4. あえて摩耗する部分に粉溜まりを作ることで粉体を粉溜まりに衝突させる(セルフライニング)

5. その材質の耐摩耗性が最も高くなる衝突角度になるような設計

■摩耗対策の実例

A)空気輸送配管ベンド部の摩耗対策

・輸送配管のベンド部(曲がり部)にセラミックライニング管を使用する。

・混相比を大きくとれる(管内風速を下げる)高濃度輸送機(図1)の採用。

B)空気輸送機(図2)本体のインレット対面部の局所摩耗対策

・セルフライニングノズル(図3)※Aspecのオプションの一例

C)スクリューコンベアーやリボンブレンダーの摩耗対策

・羽根外周及びケーシング内面にアルミナやタングステンカーバイト溶射処理を行う

・羽根及びケーシングに窒化処理、焼入処理等の硬化処理を行う

・スクリュー径を大きくしたり、羽根ピッチを広くして羽根周速を下げる

TAG

- #摩耗

- #エアー抜き

- #排出促進

- #ラットホール

- #架橋

- #排出不良

- #集塵

- #局所集塵

- #発塵

- #付着

- #フレコン

- #コンテナ

- #帯電

- #静電気

- #粉塵

- #粉塵爆発

- #輸送圧力

- #輸送能力

- #輸送距離

- #ホッパースケール

- #定流量制御

- #減量重量

- #マスフロー

- #偏析

- #ブリッジ

- #テーブルフィーダー

- #バッチ輸送

- #プラグ輸送

- #配管閉塞

- #混相比

- #輸送密度

- #低圧輸送

- #空気輸送

- #高濃度輸送

- #定量供給

- #排出

- #スクリューコンベアー

- #スクリューフィーダー

- #動的かさ密度

- #圧縮度

- #固めかさ密度

- #ゆるみかさ密度

- #パウダーテスター

- #粉体圧

- #充てん

- #かさ密度

- #貯槽

- #粉体物性

- #乾燥

- #造粒

- #混合

- #分級

- #粉砕

- #計量

- #供給

- #輸送

- #貯蔵

- #単位操作

- #粉体ハンドリング

- #粉体プラント

-01.png)

.png)