kona-topi粉体に関するお役立ち情報を発信

偏析とは

粉体が流動する際に粒子径や密度、粒子形状などの差によって、粉体層の組成が場所によって不均一になる現象を偏析といいます。

たとえば混合した粉を後工程へハンドリングする際に偏析が発生し、せっかく混合した粉が不均一となり、製品に不具合が生じるなどの問題が発生します。

偏析発生にはハンドリングのあらゆる工程(搬送中、投入中、排出中等)で起きる可能性があり、その対策も簡単なものではありません。

ここでは貯槽へ粉体を投入した際に生じる偏析の原因とその対策について説明致します。

貯槽投入時の偏析原因

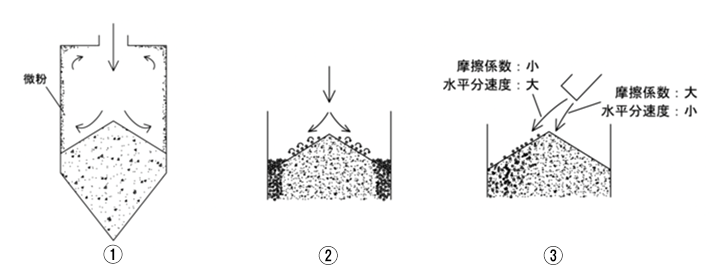

① 微粉の付着及び沈降速度の違いによる偏析

貯槽へ粉体投入する際に微粉が舞い上がり、下図のように壁面に付着し層を形成します。

壁面から微粉層が剥離落下することにより、微粉濃度の高い部分を形成します。また沈降速度の違いにより、紛面上部に微粉が多く堆積します。

② 粗粒子の転がりによる偏析

大粒子は重量による回転力が大きいので斜面を転がり落ち周辺部に集まります。

一方微粉は中央部に堆積するので貯槽内での偏析の原因となります。

③ 投入角度を有する時の偏析

投入シュート管壁の摩擦係数が大きい粉体はシュート付近に堆積し、摩擦係数の小さい粉体は遠方に堆積します。

またシュート管出口での水平分速度が大きく空気抵抗の小さい粉体は遠方へ堆積することになります。

貯槽投入時の偏析対策例

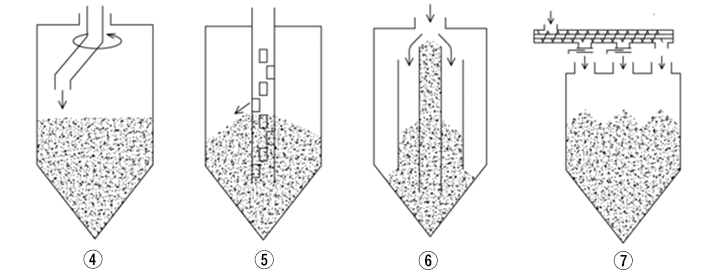

④ 回転式シュートによる投入

回転式シュートにより貯槽内に粉体を堆積させることにより偏析を低減させます。

⑤ 開口管による投入

貯槽内部の開口を設けたシュート管から粉体投入することにより、粉体投入時の微粉の舞い上がりを低減させるとともに、貯槽内へ均一に粉体を堆積させることができます。

⑥ 貯槽内に分割板を設置

貯槽内に分割板を設置することにより、貯槽内の粉体を均一に堆積させることができます。

⑦ 投入口を複数個設けて投入

これにより貯槽内へ均一に近い状態で粉体を堆積させることができます。

これらの偏析対策は一例であり、またお取扱いの粉体の物性により効果は様々ですが、ご参考になれば幸いです。

TAG

- #摩耗

- #エアー抜き

- #排出促進

- #ラットホール

- #架橋

- #排出不良

- #集塵

- #局所集塵

- #発塵

- #付着

- #フレコン

- #コンテナ

- #帯電

- #静電気

- #粉塵

- #粉塵爆発

- #輸送圧力

- #輸送能力

- #輸送距離

- #ホッパースケール

- #定流量制御

- #減量重量

- #マスフロー

- #偏析

- #ブリッジ

- #テーブルフィーダー

- #バッチ輸送

- #プラグ輸送

- #配管閉塞

- #混相比

- #輸送密度

- #低圧輸送

- #空気輸送

- #高濃度輸送

- #定量供給

- #排出

- #スクリューコンベアー

- #スクリューフィーダー

- #動的かさ密度

- #圧縮度

- #固めかさ密度

- #ゆるみかさ密度

- #パウダーテスター

- #粉体圧

- #充てん

- #かさ密度

- #貯槽

- #粉体物性

- #乾燥

- #造粒

- #混合

- #分級

- #粉砕

- #計量

- #供給

- #輸送

- #貯蔵

- #単位操作

- #粉体ハンドリング

- #粉体プラント