kona-topi粉体に関するお役立ち情報を発信

貯槽の排出不良を防ぐには

粉体設備では、原料、中間製品、最終製品などの一時保管を目的とした貯槽という工程が必要となります。

その形状は対象粉の物性によって決められ、極めて稀な例としては形状が直胴でも排出が困難で逆テーパーとすることもあります。

しかし多くは円錐、角錐形状のものを採用することが一般的で、排出装置は設備費用、装置の大きさから出来るだけ小さくしたいものです。

今回は一般的な形状のタンクでの排出不良対策をご紹介させていただきます。

排出不良現象

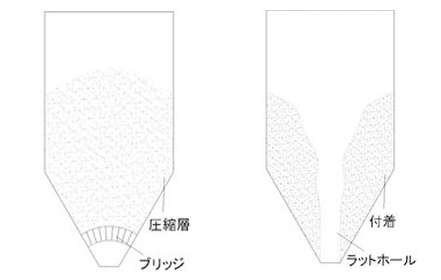

1. ブリッジ(架橋)

タンク内で粉体の粒子がアーチ構造を形成し排出されない現象。

2. ラットホール

タンク壁面の粉体が圧密され崩れずファネルフローにより中央部に穴が形成される現象。

排出不良対策例

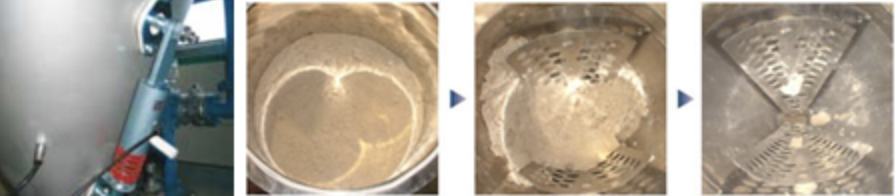

1. トーヨーファイン・ブレーカーボーイ(TFB)

タンク内部に取り付けたスクリーンにより原料に直接振動を与えてブリッジを壊す仕組み。

〈長所〉

・直接架橋を壊すので様々な原料で効果が期待できる。

・60dB~70dB(A)の低騒音である。

〈短所〉

・大型タンクでは使用できない。

2. バイブラバッド・エアレーター SGH

タンク内部に取り付けたバッドからエアーを間欠噴出することにより原料を流動化させ壁面から原料を分離させ排出する仕組み。

〈長所〉

・圧縮性のある原料に効果が期待できる。

・比較的安価である。

〈短所〉

・摩耗性のある原料ではタンク壁面及びバッド本体が摩耗する可能性がある。

・エアーの逃げ道が出来ると局所的にしか効果がない。

・稼働時間が長いと原料によっては流動化してしまう。

3. ノッカー、バイブレーター

圧縮エアー(もしくは電気)によりタンク壁面に強い衝撃、振動を与え、内部の粉体を払い落とす仕組み。

〈長所〉

・外部から間接的に作用するので、異物混入の懸念がない。

・大小製品の種類が豊富。

〈短所〉

・稼働音が大きい。(騒音の問題)

・衝撃、振動の繰り返しで座にクラックが入ったり脱落する可能性がある。

※上記排出促進装置もON/OFF時間等の運転条件により排出状況が異なります。

弊社粉体技術センターには様々な排出促進装置を備えた試験機があり、それを用いて実機同様の条件で貯槽排出のテストができます。

排出でお困りのお客様は、弊社営業担当者よりご提案させていただきます。

TAG

- #摩耗

- #エアー抜き

- #排出促進

- #ラットホール

- #架橋

- #排出不良

- #集塵

- #局所集塵

- #発塵

- #付着

- #フレコン

- #コンテナ

- #帯電

- #静電気

- #粉塵

- #粉塵爆発

- #輸送圧力

- #輸送能力

- #輸送距離

- #ホッパースケール

- #定流量制御

- #減量重量

- #マスフロー

- #偏析

- #ブリッジ

- #テーブルフィーダー

- #バッチ輸送

- #プラグ輸送

- #配管閉塞

- #混相比

- #輸送密度

- #低圧輸送

- #空気輸送

- #高濃度輸送

- #定量供給

- #排出

- #スクリューコンベアー

- #スクリューフィーダー

- #動的かさ密度

- #圧縮度

- #固めかさ密度

- #ゆるみかさ密度

- #パウダーテスター

- #粉体圧

- #充てん

- #かさ密度

- #貯槽

- #粉体物性

- #乾燥

- #造粒

- #混合

- #分級

- #粉砕

- #計量

- #供給

- #輸送

- #貯蔵

- #単位操作

- #粉体ハンドリング

- #粉体プラント