kona-topi粉体に関するお役立ち情報を発信

4つの計量方式

供給機には、供給量の制御が要求されるのが通常です。

用途、精度の要求に応じて、次の1.減量重量制御式、2. 容積式、3. ベルト式、4. ホッパースケールのような計量方式があります。

1. 減量重量制御式

■原理と概要

計量ホッパー内の原料の重量を測定することにより、排出した原料を積算しつづけ、各瞬間の排出流量が目標とする設定値に近づくようフィーダーの回転数をコントロールする。

<長所>

・排出した原料の重量を測定するため、誤差の少ない高精度の連続的定流量制御ができる。

・小能力(1t/h以下)に適している。

・搬送流路を密閉構造にできる。

<短所>

・大能力にすると計量ポッパー部が大きくなり、高さ方向のスペースが大きくなる。

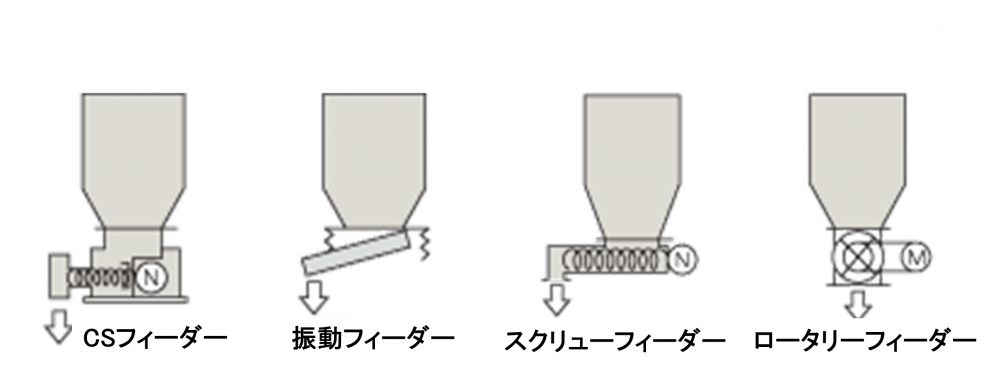

2. 容積式

■原理と概要

各種のフィーダーを一定の回転(または振動)で作動させることにより、供給量をも一定に保つ方式。精度を向上させるためには、上部貯蔵槽の貯蔵量を一定に保つことが必要である。

<長所>

・比較的ローコストとなる。

・設置スペースが小さくてすむ。

<短所>

・原料の見掛比重や性状の変化により能力(精度)が変化する。

・能力設定は、その都度実際の供給量を計測して回転数(振動)を調整する必要がある。

・棚吊りや原料切れなどの異常検出ができない。

3. ベルト式

■原理と概要

ベルト上の重量とベルト速度を検出して瞬間輸送量を積算、設定能力と一致するようにベルト速度をコントロールする方式である。

<長所>

・大能力(数100kg/h~数100t/h)に適している。

・高さ方向のスペースが小さくてすむ。

<短所>

・ベルト張力の変化や原料のベルトへの付着・スリップにより、計量誤差が生じやすい。

・ベルトを介して重量測定するため、小能力には不向き。

・搬送流路を密閉構造にできないため、粉体には不向き。

4. ホッパースケール

■原理と概要

投入装置でホッパー内へ原料を投入し、一定重量に達すれば投入を停止して、下部への排出を開始する。

<長所>

・停止中のものを計量するため、計量精度は向上する。

・設置床面積は、ベルト式より小さい。

<短所>

・ホッパー内へ原料が付着すると、次行程への供給量に誤差が生じる。

・添加物などの微量連続混合には不向き。

・高さ方向のスペースが大きくなる。

TAG

- #摩耗

- #エアー抜き

- #排出促進

- #ラットホール

- #架橋

- #排出不良

- #集塵

- #局所集塵

- #発塵

- #付着

- #フレコン

- #コンテナ

- #帯電

- #静電気

- #粉塵

- #粉塵爆発

- #輸送圧力

- #輸送能力

- #輸送距離

- #ホッパースケール

- #定流量制御

- #減量重量

- #マスフロー

- #偏析

- #ブリッジ

- #テーブルフィーダー

- #バッチ輸送

- #プラグ輸送

- #配管閉塞

- #混相比

- #輸送密度

- #低圧輸送

- #空気輸送

- #高濃度輸送

- #定量供給

- #排出

- #スクリューコンベアー

- #スクリューフィーダー

- #動的かさ密度

- #圧縮度

- #固めかさ密度

- #ゆるみかさ密度

- #パウダーテスター

- #粉体圧

- #充てん

- #かさ密度

- #貯槽

- #粉体物性

- #乾燥

- #造粒

- #混合

- #分級

- #粉砕

- #計量

- #供給

- #輸送

- #貯蔵

- #単位操作

- #粉体ハンドリング

- #粉体プラント