kona-topi粉体に関するお役立ち情報を発信

排出や輸送に重要な「スクリューフィーダー・コンベアー」

本講では、このすぐれたキャラクターの長所を再認識し、面白い使い方も紹介しましょう。スクリューフィーダーやスクリューコンベアーは、粉粒体をホッパーから排出したり輸送したりするのに最も多く用いられており、定量性を保ちながら排出したり、様々なホッパーの形状に応じた要求にも対応できる多様性をもった粉体ハンドリング機器です。

貯蔵システムを計画するときには、スクリューフィーダー、スクリューコンベアー無しでは考えられないのが現状です。しかし、一方ではスクリューフィーダー、スクリューコンベアーに関するトラブルが多いのも事実です。その原因は、メカ的な理由とスクリューの選定に問題があるものとがあります。特にスクリューの形状設計は粉粒体のフローパターンまでにも影響を与えますので、粉体物性や使用目的を考慮して設計しなければなりません。

まず、スクリューの長所と短所を整理してみましょう。

スクリューの長所と優位性

(1)供給量は臨界回転数までは、回転数とリニアーに比例し、比較的精度もよく、供給量の調整も簡単に出来る。

(2)ホッパーの排出口を広く取る事ができるためにブリッジが起こりにくい。【図1】

スロット部への粉圧と動力の軽減、マスフロー効果、中間軸受の取付けが可能。

(3)搬送部がシンプルで搬送物に異物混入の心配が少ない。

(4)プラグシール状態を作り、圧力差のある場所に供給する事が出来る。【図2】

プラグシールにより、ガスシール部を作り、気流へ直接フィードする。

(5)コアレススクリューやリボン羽根を用いて湿粉も輸送できる。

(6)密閉構造にする事が出来るので、ダストの漏れ、湿気の侵入を防げる。

(7)屋外屋内問わず使用できる。

(8)耐圧、真空の状態でも使用できる。

(9)はかりと組み合わせると、定量供給装置として使用できる。

(10)小型で据付けも容易で、さらに狭い場所へも取り付ける事が出来る。

(11)トラフにジャケットを取り付けたり、スクリューシャフトに媒体を通すことにより 、冷却、加熱なども行える。

(12)耐食性、耐摩耗性の材料にも適し、様々な材質で製作可能である。

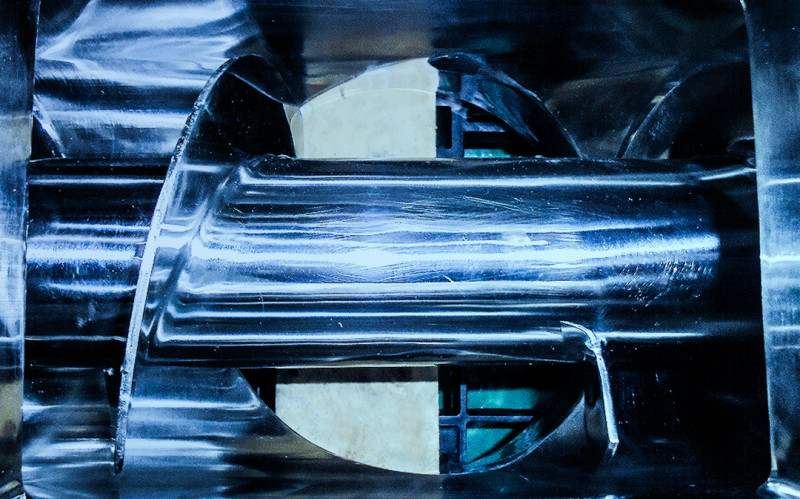

(13)スクリュー形状を要求に応じて構成することができる。【図3】

テーパースリットによる全長排出スクリュー。偏折を少なくできる。【図4】

スクリュー外形を変えずに輸送量を最大変化させる特殊スクリューでマススローに有効。

(14)パドル羽根やリボン羽根を用いて輸送中に混合操作も可能である。

(15)駆動部を自由に配置できる。(横、上、下、直結)

(16)軽荷重用から重荷重用まで製作可能である。

(17)クリーニングが簡単にできる。点検口、掃除口を簡単に取りつける事ができる。

(18)正逆運転や中間にインレットアウトレットを設ける事ができる。【図5】

(19)上方、下方に輸送することができる、上方角度20 °以上は注意を要す。

スクリューの短所と限界

(1)ベルトコンベアーに比較すると所要動力が比較的大きい。【図6】

スロット部への粉圧と動力の軽減、マスフロー効果、中間軸受の取付けが可能。【図7】

異径同軸スクリューの例、フィーダー部、輸送部の動力軽減に効果あり。

(2)粘着性の粉体には適さない。(スクリューをダブルにしたりコアレスにすると改善される)

(3)摩耗、破砕しやすい粉体には十分注意する。(耐摩耗摩耗処理を行う)

(4)取り扱う材料により摩耗、噛み込みなどのトラブルが多い。(隙間を大きくしたり、スクリュー軸をオフセットに配置し回転を広がり方向へ回す)

(5)スクリュー羽根先端とケーシングの隙間に粉体が残留するので、固化しやすいものには適さない。

(6)粒径の大きいものには適さない。

(7)通常のスクリューでは、シャフトのたるみの為に5 ~6m 長さが限界である。

(8)フラッシング性の強い粉体に対してシール性がない。

上記のようにスクリューフィーダーやコンベアーの長所をならべるだけで様々なアイデアが湧いてきます。本稿では全てを語り尽くせない奥の深いのがスクリューです。

弊社はスクリューフィーダー、スクリューコンベアーに関して多数の経験を持っております。何なりとご相談頂ければ幸いです。

TAG

- #摩耗

- #エアー抜き

- #排出促進

- #ラットホール

- #架橋

- #排出不良

- #集塵

- #局所集塵

- #発塵

- #付着

- #フレコン

- #コンテナ

- #帯電

- #静電気

- #粉塵

- #粉塵爆発

- #輸送圧力

- #輸送能力

- #輸送距離

- #ホッパースケール

- #定流量制御

- #減量重量

- #マスフロー

- #偏析

- #ブリッジ

- #テーブルフィーダー

- #バッチ輸送

- #プラグ輸送

- #配管閉塞

- #混相比

- #輸送密度

- #低圧輸送

- #空気輸送

- #高濃度輸送

- #定量供給

- #排出

- #スクリューコンベアー

- #スクリューフィーダー

- #動的かさ密度

- #圧縮度

- #固めかさ密度

- #ゆるみかさ密度

- #パウダーテスター

- #粉体圧

- #充てん

- #かさ密度

- #貯槽

- #粉体物性

- #乾燥

- #造粒

- #混合

- #分級

- #粉砕

- #計量

- #供給

- #輸送

- #貯蔵

- #単位操作

- #粉体ハンドリング

- #粉体プラント