kona-topi粉体に関するお役立ち情報を発信

貯槽とかさ密度 | vol.2

2021.01.21

粉体貯槽は、かさ密度の正確な把握が重要

サイロ・ホッパー等の粉体貯槽の設計では、前後工程の能力が重量で表されるのと同様に、その取扱量は重量で表現され、規定されます。従って、粉体貯槽の設計時には、実際の貯槽内でのかさ密度が分かっていなければなりません。

しかしこれは周知のように、充てん方法及び容器の形状によってかなり変化し、その程度は一般に微粉になるほど著しくなります。さらに大容量の貯槽になると下層の粉体は自らの粉体圧で圧縮され、かさ密度を増加させる傾向があります。つまり、どのかさ密度データを設計値にするかによって貯蔵のスペースもコストも大きく変化します。

このため粉体の物性として、充てん性および圧縮性に対する知識及びデータが重要です。その挙動や圧縮に関しては諸先生方が理論的な解析をされていますが、具体的に現場に促したという本講座の主旨から、説明は省略致します。

実用的なかさ密度を把握するには

実際のホッパーや供給機の設計で簡単に利用でき、実用的なかさ密度の算出方法としては、パウダーテスターでおなじみのR.L.Carrの方法が定着しています。

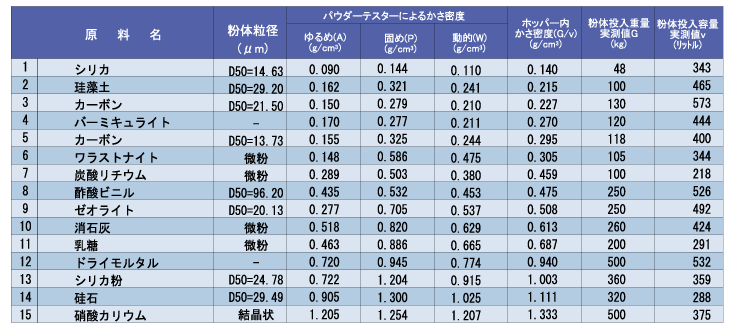

今回、実際に粉体をホッパーに投入し、その実験データとCarrの方法での計算値を比較しました。実際の現場で皆様の設計資料としてご参考にして頂ければ幸いです。

Carrは、下記の方法で算出した値を、動的かさ密度(Working Density)と呼び、実用的なかさ密度として提唱しています。

=======

(1)ゆるみかさ密度(A):測定容器の上にふるいを取付け、静かに充てんし、擦り切る

(2)固めかさ密度(P):(1)に上部容器を取付け、余分に粉体を加えて、バイブレーターで加振し、上部容器を外して擦り切る

(3)圧縮度(C):(1)、(2)の測定結果より計算C = (P-A)/P

(4)動的かさ密度(W):W = (P-A)C+A = (P-A)^2/P+A

下表の「粉体別かさ密度表」は、あらかじめ重量を測定した粉体を比較的静かにホッパーに投入し、上部の空間容積を差し引いて求めた粉体容積から、「ホッパー内かさ密度」として計算した結果をまとめたものです。

さらに、比較のためパウダーテスターの測定データおよびその結果から、Carrの方法で計算された「動的かさ密度」を併記しています。

15種の粉体の値を示していますので粉体機器設計時の参考にして下さい。

*ホッパーへの投入は、クラフト袋、ビニール袋およびバケツ・ショベルによる、衝撃・発塵を押さえた人手投入。

*測定はパウダーテスター(PTD-N型)による。

*粉体粒径の測定はマイクロパルサーによる(単粒子ではなく凝集物として測定されているデータも有)。

*本表はすべて弊社粉体技術センターによる実測値で、粉体名を公開出来る物の中からPick Up。

TAG

- #摩耗

- #エアー抜き

- #排出促進

- #ラットホール

- #架橋

- #排出不良

- #集塵

- #局所集塵

- #発塵

- #付着

- #フレコン

- #コンテナ

- #帯電

- #静電気

- #粉塵

- #粉塵爆発

- #輸送圧力

- #輸送能力

- #輸送距離

- #ホッパースケール

- #定流量制御

- #減量重量

- #マスフロー

- #偏析

- #ブリッジ

- #テーブルフィーダー

- #バッチ輸送

- #プラグ輸送

- #配管閉塞

- #混相比

- #輸送密度

- #低圧輸送

- #空気輸送

- #高濃度輸送

- #定量供給

- #排出

- #スクリューコンベアー

- #スクリューフィーダー

- #動的かさ密度

- #圧縮度

- #固めかさ密度

- #ゆるみかさ密度

- #パウダーテスター

- #粉体圧

- #充てん

- #かさ密度

- #貯槽

- #粉体物性

- #乾燥

- #造粒

- #混合

- #分級

- #粉砕

- #計量

- #供給

- #輸送

- #貯蔵

- #単位操作

- #粉体ハンドリング

- #粉体プラント