kona-topi粉体に関するお役立ち情報を発信

粉粒体プラントづくりに欠かせない「粉体ハンドリング」

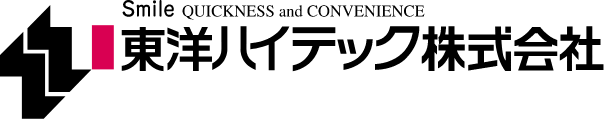

粉粒体プラントは、粉砕・分級・混合・造粒・乾燥等に代表される各単位操作機器と、粉体ハンドリング操作の組み合わせで構成されています。

単位操作機器のみの組み合わせによるプラントはほとんどなく、必ずと言って良いほど粉体ハンドリング操作が組み込まれています。人間の体で言えば、循環器系(及び神経系)であり、粉粒体プラントには粉体ハンドリング技術が欠かせませんし、単位操作機器の性能を十分発揮させる為にも、粉体ハンドリング操作は重要なKeyとなります。

優秀な粉粒体プラントづくりには、優秀な単位操作機器の選択と、優秀な粉体ハンドリング技術の2つが必要となります。この2つはまさに車の両輪なのです。

粉体ハンドリングの4つの操作

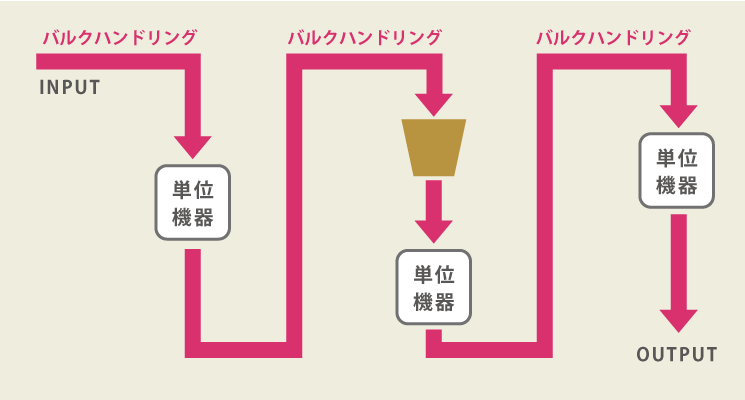

一般に粉体ハンドリングとは、「貯蔵」「輸送」「供給」の操作、つまり粉粒体の形状や物性の変化を伴わない操作と定義されていますが、私たちは更に「計量」を加えた4操作こそ実践的粉体ハンドリングと考えています。

「計量」は計装であって操作ではない、と思われる方もいらっしゃるかもしれませんが、粉粒体のプラント、特に自動化を考える場合においては、「計量」も粉体ハンドリングと考えた方が都合が良いので、本講では今後「貯蔵」「輸送」「供給」「計量」(表1)について述べたく思います。

粉体ハンドリングは「人手作業の自動化」がポイント

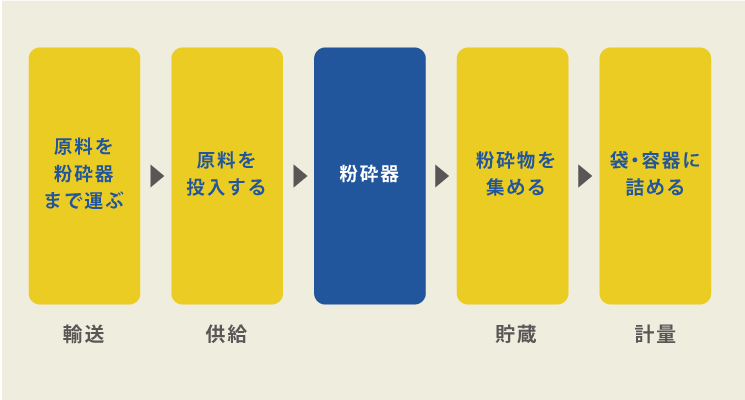

粉体装置の原点は各単位操作機器を使用してその目的を達する為に、例えば粉砕機を使用して粉体を生産する場合は、下図の工程が考えられます。

この工程で粉砕機前後の人手作業の部分が、それぞれ「輸送」「供給」-「貯蔵」「計量」の各粉体ハンドリング操作と言えます。

つまり、粉体ハンドリングとは粉体工業の自動化・FA化する以前の人手作業の部分であり、この部分を省人化した物が自動化された粉粒体プラントに他なりません。

粉体物性の多様性を把握し、トラブル防止を

今まで人がやっていた事を、粉体ハンドリング機械・装置に置き換えた場合、問題になるのは粉体物性の多様性です。

同じ原料から物理的に粒度加工された粉体でも、粒度分布・粒子形状(表面特性)で粉体物性が異なり、温度・湿度等の環境変化に対しても、液体・気体の様に比例的な物性変化を示さない事が多いと言えます。

もともと「固体粒子+気体の集合体」である粉体の物性を一定にする事はミクロ的に見れば不可能な事であります。(気体:一般的には空気、希には真空の場合もあります)粒度は同じなのに僅かな状態の変化によって起きる粉体の物性・挙動の例として、

・今までホッパーからスムーズに排出していた粉体原料が、製造方法や仕入先を変えたらブリッジで排出が出来なくなり、ホッパーを改造した。

・原料の水分が多くなったので、乾燥能力のダウンで対処しようとしたら、供給機の定量性がなくなり乾燥製品の水分がばらつく、更には全く供給出来なくなり生産がストップした。

というようなことがあります。

これらは、粉粒体プラントでは良く起こる現象です。冒頭に優秀な粉粒体プラントづくりには優秀な粉体ハンドリング技術が欠かせないと申し上げたのは、上記の様に、「単位操作」と「粉体ハンドリング」を比較した場合、粉体ハンドリングの方が粉体の状態変化に対して、あるポイントを境に著しい現象・挙動変化が発生して色々なトラブルになりやすいといえるからです。

次回より、当社の粉体ハンドリングの経験・実績を基に、出来るだけ具体的な形で「粉体ハンドリング各論」を掲載致します。少しでも皆様のお役に立てれば幸いに存じます。

TAG

- #摩耗

- #エアー抜き

- #排出促進

- #ラットホール

- #架橋

- #排出不良

- #集塵

- #局所集塵

- #発塵

- #付着

- #フレコン

- #コンテナ

- #帯電

- #静電気

- #粉塵

- #粉塵爆発

- #輸送圧力

- #輸送能力

- #輸送距離

- #ホッパースケール

- #定流量制御

- #減量重量

- #マスフロー

- #偏析

- #ブリッジ

- #テーブルフィーダー

- #バッチ輸送

- #プラグ輸送

- #配管閉塞

- #混相比

- #輸送密度

- #低圧輸送

- #空気輸送

- #高濃度輸送

- #定量供給

- #排出

- #スクリューコンベアー

- #スクリューフィーダー

- #動的かさ密度

- #圧縮度

- #固めかさ密度

- #ゆるみかさ密度

- #パウダーテスター

- #粉体圧

- #充てん

- #かさ密度

- #貯槽

- #粉体物性

- #乾燥

- #造粒

- #混合

- #分級

- #粉砕

- #計量

- #供給

- #輸送

- #貯蔵

- #単位操作

- #粉体ハンドリング

- #粉体プラント