kona-topi粉体に関するお役立ち情報を発信

【1】粉塵爆発を起こさないために

粉体プラント構築に当たって、最も重要な事項は、決定された粉体機器や設備が要求された性能を、「安定かつ安全」に稼動する事です。多くの時間と費用を投資して構築された粉体プラントも「一瞬の粉塵爆発」により、人的・物的被害を発生し、操業停止となった事例が多数報告されています。

【2】粉塵爆発事故の主な原因

粉体の単位操作機器の選定やスケールアップに注力し、機器の配置や接続方法、更に計装・運転方法などの「粉体ハンドリング技術」を駆使して完成した粉体装置やプラントですが、①対象粉体に関する爆発特性の把握(リスクアセスメント)と、②機器・設備に関する爆発防止対策(リスクマネジメント)の不足による悲惨な粉塵爆発事故が毎年発生しています。

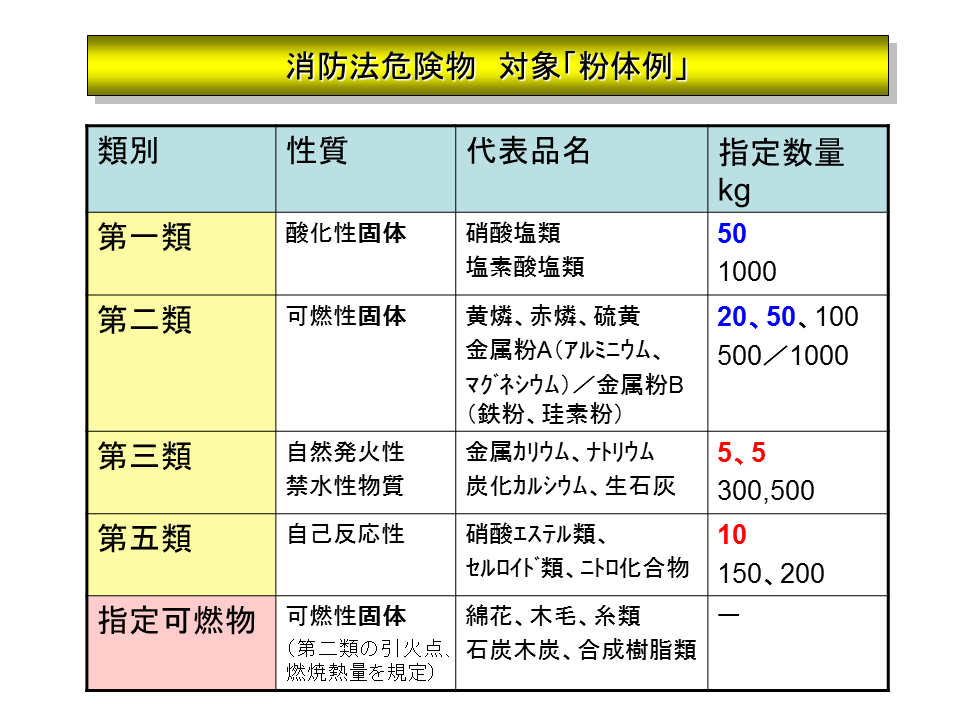

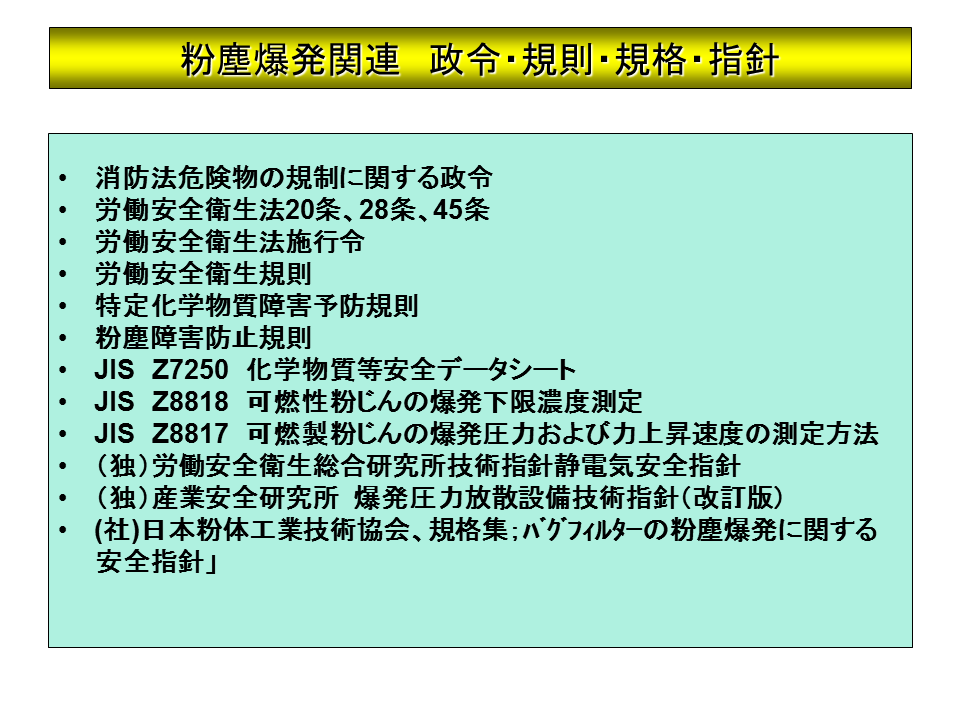

【3】粉塵爆発のコンプライアンス~法的規制

危険物に関する製造や取扱に関しては、法的規制として消防法があります。石油や溶剤などの液体はもちろん、アルミニウム、マグネシウム等の極めて危険な粉体に関しても、その取扱量(指定数量)に応じて、詳細に対策や義務が規定されています。

■樹脂粉体の爆発状態(0:22)

https://youtu.be/xt7z8kF-1dk

しかし、私たちの生活に身近な、食品の小麦粉や砂糖、複写機のトナー、樹脂、医薬品などは、消防法の法的規定対象には含まれていません。また、最近のナノ化や表面改質などの粒子設計技術の発達で、従来爆発しない粉体と判定されていた多くの粉体の「爆発事例」が報告されています。 更に、消防法で規定されない爆発性粉体に関しても、労働安全衛生法等で、事業主に対し、①爆発危険性の把握と対策、②責任と罰則が法的に規定されている点も認識されていません。

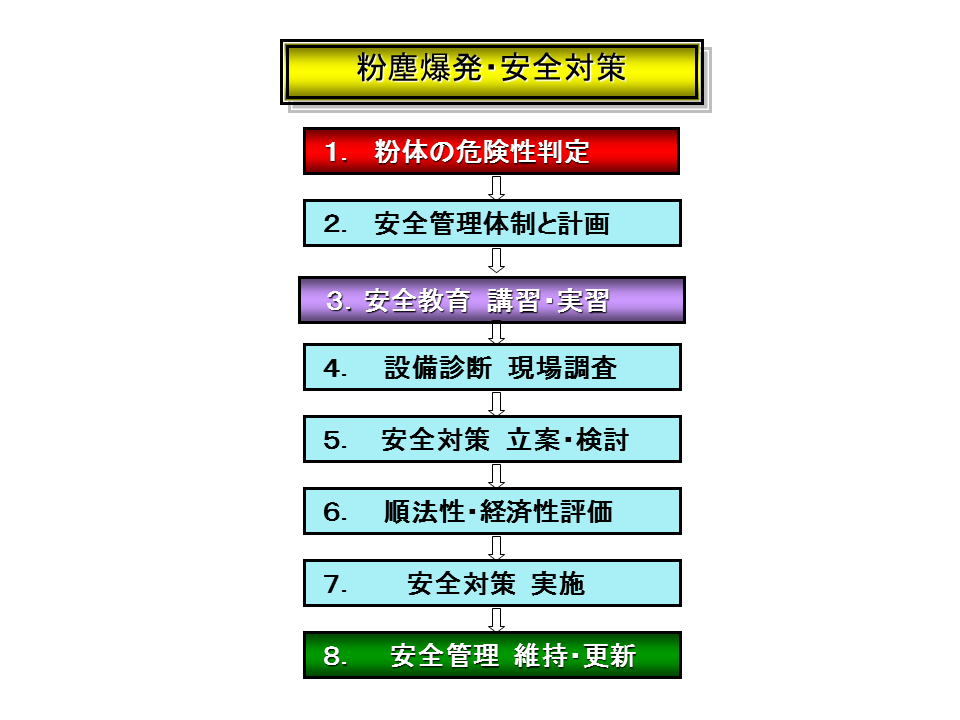

【4】粉塵爆発の安全対策手順

実際に爆発全焼した粉体設備を、再建した際の復旧手順「安全対策例」を示します。

【5】粉塵爆発の基礎知識

粉塵爆発の安全対策を実施する際に必要となる「対象粉体の危険性判定」に関する、基礎的な事項を以下に5項に大別して記載します。

1. 粉塵爆発とは

空気中に可燃性粉塵が所定の濃度範囲で存在し、爆発に必要な着火源により引火し、急激な圧力膨張変化を生じる爆発状態が、粉塵爆発です。可燃性で粒子径500μm以下の粉体で危険性があると言われています。

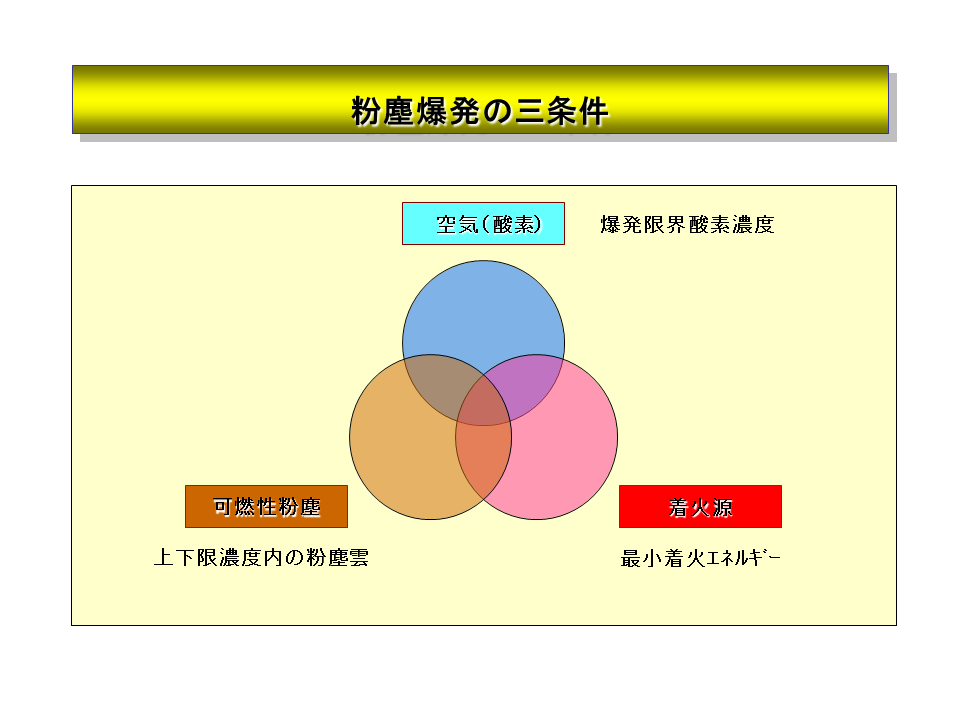

2. 粉塵爆発の三条件

燃焼の条件と同様に、粉塵爆発にも、「爆発の三条件」があります。

三条件のうち一つの条件を除けば、爆発は発生しません。

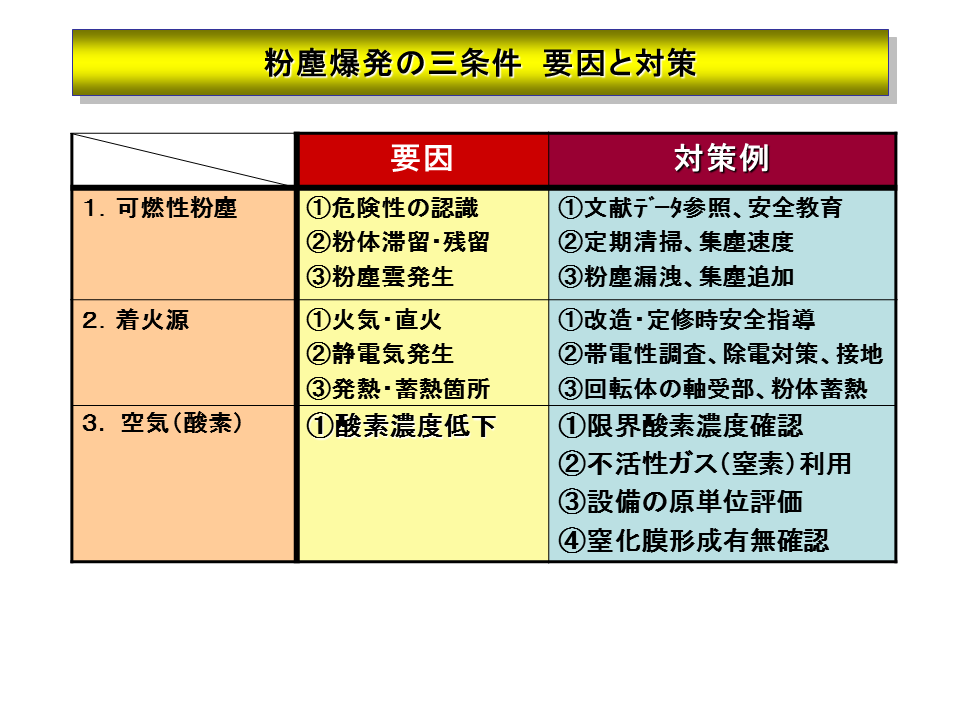

3. 三条件と要因、対策例

粉塵爆発の各条件を除去するために必要な基本的な対策を、記載します。

4. 粉塵爆発の特徴

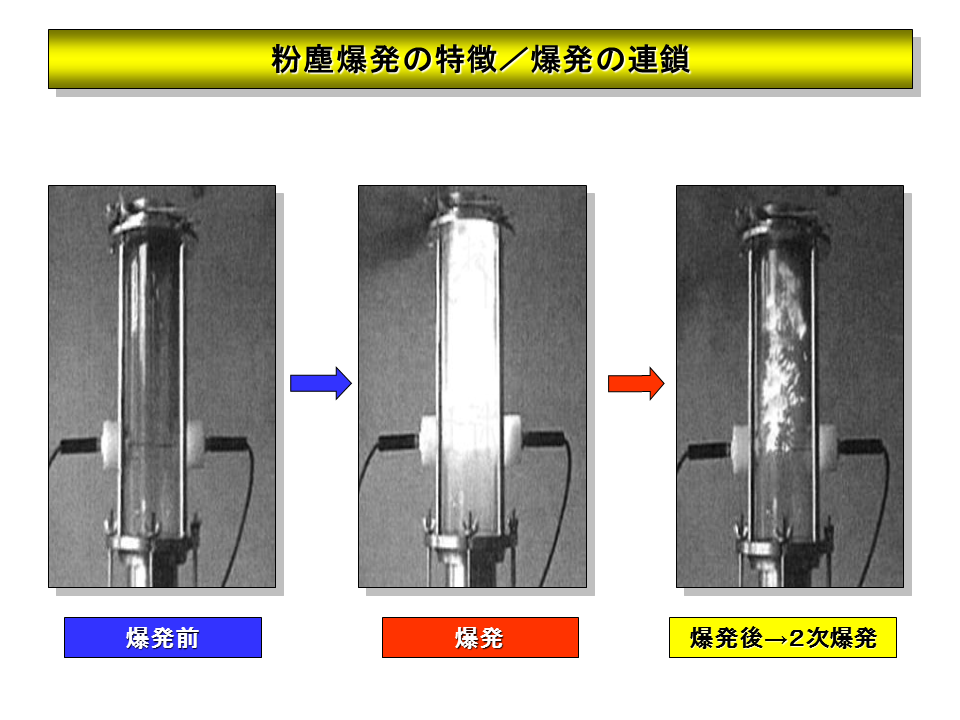

粉塵爆発の大きな特徴は、気体に比較して、「爆発の連鎖」が挙げられます。

初期爆発の後、発生した爆風により近くの堆積粉体を巻き上げて粉塵雲を発生し、爆発火炎が伝播して2次爆発を起こし、更に爆発を連鎖し、大きな災害に至ります。設備内に爆発性粉塵を堆積させない「ハンドリング設計の重要性」が理解できます。

5. 対象粉体の危険性評価方法

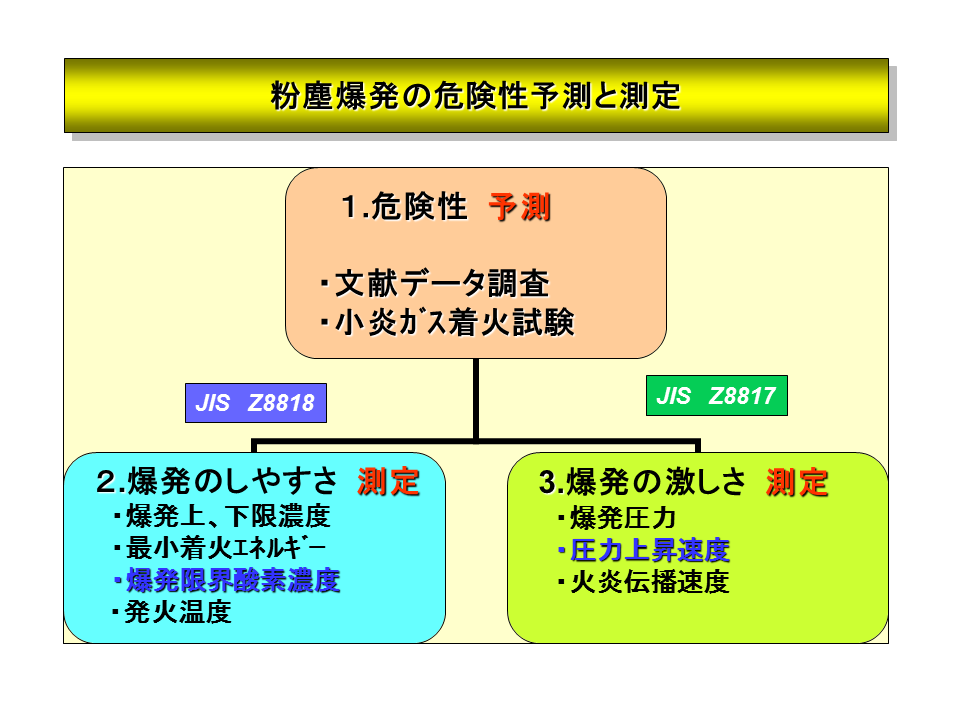

粉体ハンドリングの対象粉体の危険性判定法は、設備設計の基本です。

簡便な方法としては、類似粉体、物質名による粉塵の爆発データの活用や着火による燃焼状態の観察などの方法がありますが、安全設計や施工に当たっては、更に「爆発のし易さ」や「爆発の激しさ」などの判定の為、「実際の粉体プロセスの各工程に対応した粉体」を使用した測定が必要です。

危険性の評価法としては、多くの項目と測定方法が報告されていますが、代表的な評価方法を、記載しました。尚、爆発限界酸素濃度と最大圧力上昇速度の数値は、設備設計に多く利用される数値です。次回の安全対策施工例で、各数値の評価方法と設計への活用例を記載致します。

まとめ

以上、本稿では、粉体ハンドリングの粉塵爆発対策検討の際に必要な基礎事項を、ご説明致しました。また、詳細設計や、紙面の制約上割愛した項目に関しては、参考となる法規、規格等を添付致しました。尚、本講座資料を実設計に採用された結果に関しては、免責とさせて頂きます。

次回の粉体ハンドリング講座では、設備設計概要と爆発工場の再構築事例による、「粉体ハンドリング設備の安全設計:実務編」をご説明致します。

尚、粉塵爆発に関する、「粉体講座/安全対策」も実施しております。粉体工場の安全管理や社員の方の安全教育の一環としてご活用下さい。

TAG

- #摩耗

- #エアー抜き

- #排出促進

- #ラットホール

- #架橋

- #排出不良

- #集塵

- #局所集塵

- #発塵

- #付着

- #フレコン

- #コンテナ

- #帯電

- #静電気

- #粉塵

- #粉塵爆発

- #輸送圧力

- #輸送能力

- #輸送距離

- #ホッパースケール

- #定流量制御

- #減量重量

- #マスフロー

- #偏析

- #ブリッジ

- #テーブルフィーダー

- #バッチ輸送

- #プラグ輸送

- #配管閉塞

- #混相比

- #輸送密度

- #低圧輸送

- #空気輸送

- #高濃度輸送

- #定量供給

- #排出

- #スクリューコンベアー

- #スクリューフィーダー

- #動的かさ密度

- #圧縮度

- #固めかさ密度

- #ゆるみかさ密度

- #パウダーテスター

- #粉体圧

- #充てん

- #かさ密度

- #貯槽

- #粉体物性

- #乾燥

- #造粒

- #混合

- #分級

- #粉砕

- #計量

- #供給

- #輸送

- #貯蔵

- #単位操作

- #粉体ハンドリング

- #粉体プラント